| ГЛАВНОЕ |

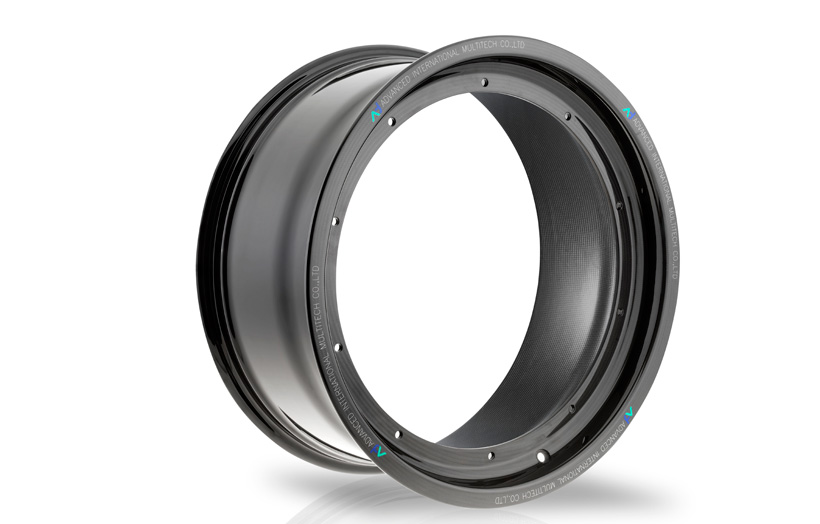

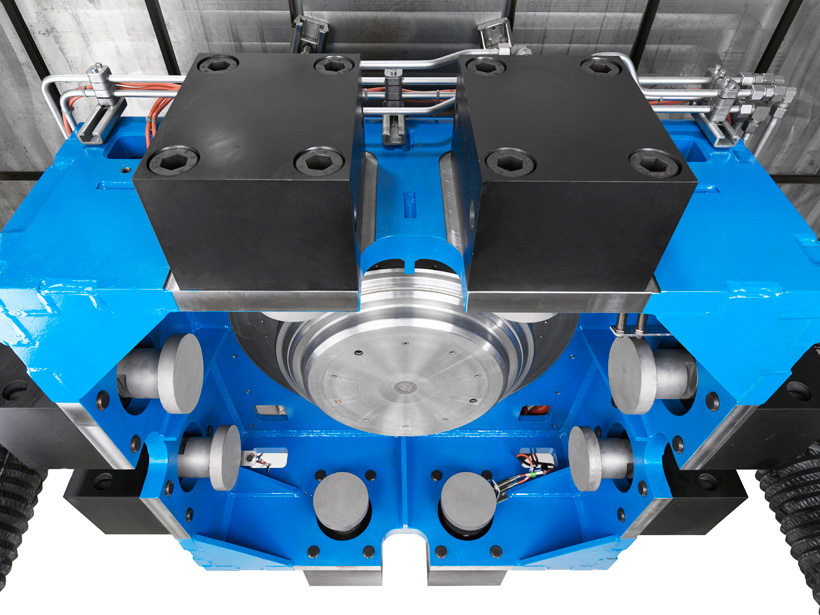

KraussMaffei представил технологию литья карбоновых автомобильных дисков| Тема: Оборудование Тайваньский производитель изделий из композитов Advanced International Multitech (AIM) расширяет свое портфолио, включив в него термопластавтомат KraussMaffei серии MX с усилием 10 000 кН, включая систему дозирования RIM-Star Compact 8/4, с технологией High Pressure RTM (HP-RTM) для производства карбоновых (углеродных) дисков. Каждый, кто играет в гольф, наверняка осознает важность веса изделия. Компания AIM занимает 80% доли рынка в производстве клюшек для гольфа из углеродного волокна (под разными торговыми марками), а также имеет успех на рынке велосипедов.  Готовый к использованию карбоновый автомобильный диск отлитый на оборудовании KraussMaffei В течение примерно 30 лет различные композитные технологии были частью стандартного ассортимента изделий. Однако когда AIM впервые вышла в автомобильный сектор и ноу-хау KraussMaffei стали востребованы. Компания первой ввела в эксплуатацию систему литья смол при высоком давлении (HP-RTM / High Pressure Resin Transfer Molding). По сравнению с процессами низкого давления HP-RTM требует более сложной технологии дозирования, но также обеспечивает стабильно высокое качество компонентов с особенно точным качеством поверхности — и с более коротким временем цикла. Короткое время цикла особенно важно в автомобильной промышленности. Вначале команда AIM хотела познакомиться с новой технологией системы. Как объясняет Тайсон Сяо, менеджер по НИОКР, «Фредрик Су, наш партнер по продажам в KraussMaffei, внимательно выслушал, а затем собрал пакет оборудования, который мы могли бы использовать в ячейке HP-RTM для воссоздания как трансферного формования под высоким давлением, так и мокрого формования и компрессионного RTM для небольших серий производства. Мы были действительно впечатлены этим». Вскоре последовал конкретный проект. Углеродные диски, как правило, занимают узкую нишу в автомобильном секторе, но при этом чрезвычайно прибыльны, поскольку находятся в высоком ценовом сегменте. В производстве изделия применяется смесь материалов: корпус диска сделан из CFRP (пластик, армированный углеродным волокном), к которому болтами прикреплена визуально привлекательная алюминиевая крестовина колеса. Данные диски примерно на 20–30% легче, чем те, что сделаны из алюминия, и в то же время примерно на 20% их прочнее. Спортивные и амбициозные водители могут быстрее разгоняться благодаря уменьшенному весу, а за счет большей способности подвески сглаживать неровности дороги вождение становится еще приятнее. Всем, кто хочет украсить свой автомобиль карбоновыми дисками, придется потратить от 10 тыс. до 15 тыс. евро за комплект. Производственная ячейка для литья карбоновых дисков имеет размеры всего 16 x 12 м, включая корпус, и поэтому очень компактна.  При установке компонентов литьевой системы KraussMaffei были приняты меры по минимизации пространства Экспертиза KraussMaffeiМенеджер проекта Томас Эйльхаммер из KraussMaffei активно поддерживал заказчика и координировал пакет оборудования, состоящий из термопластавтомата серии MX с усилием зажима 10 000 кН, системы дозирования RimStar Compact 8/4 HP-RTM, двух роботов для дозирования и обработки (с разными захватами) и сложного решения для пресс-формы. В результате производственная ячейка имеет размер 16 x 12 м, что довольно компактно, при этом все ее компоненты идеально настроены друг на друга, что отражает возможности компании как поставщика полного спектра услуг. Команда Рене Ринга на заводе в Георгсмариенхютте, Хардерберг, отвечала за разработку пресс-формы: «Мы применяем мастер-форму и используем несколько пакетов пресс-форм для разных диаметров обода. Это дает заказчику большую гибкость». Процесс литья выглядит следующим образом: углеродная заготовка, подготовленная заказчиком, помещается на внутренний сердечник пресс-формы, и четыре ползуна, которые формируют круглый внешний контур обода, затем движутся одновременно. Пресс закрывается, и эпоксидный матричный материал дозируется через распределительную звезду. После отверждения, длящегося примерно 15 минут, форма открывается, слайдеры открываются, и выталкивающее кольцо выдавливает корпус обода, который сжался до сердцевины (диаметр 20 дюймов), вверх. Отделка изделия выполняется с помощью ряда последующих процессов.  Подвижные цилиндры блокируют и разблокируют оснастку, тем самым обеспечивая герметичность литья Ноу-хау в пресс-формеМножество движущихся частей в пресс-форме стали причиной самой большой проблемой, которая заключалась в герметизации всей системы при высоком давлении в полости. Обычно силы прессования достаточно для герметизации формы, где горизонтальная уплотнительная поверхность расположена исключительно между верхней и нижней частями формы. Однако в случае данного проекта контуры детали требовали четырех ползунов, чтобы сделать извлечение из пресс-формы вообще возможным, не говоря уже о подвижном кольце выталкивателя. Чтобы сохранить вакуум в пресс-форме и таким образом предотвратить утечку материала с низкой вязкостью, команда стремилась достичь максимально возможной точности изготовления, а вместе с ней и хорошего дизайна. Запирающее усилие создается четырьмя цилиндрами в верхней части мастер-формы и запирающими элементами, установленными под ней, которые перемещаются в углубления на ползунах и блокируют их. При температуре формы от 120 до 130 ° С необходимо было защитить пневматические и электронные компоненты изоляционными плитами. Команда придумала что-то особенное для инструмента обода: подвижные цилиндры блокируют и разблокируют его и, таким образом, обеспечивают герметичность. Пресс-форма в общей сложности весит 4,9 т и была изготовлена в 2023 году в Хардерберге, затем прототипирована в KraussMaffei TechCenter в Мюнхене, где она была снова оптимизирована и наконец доставлена заказчику с полной системой. Поскольку основным требованием к ободу диска является его круглость, команда Рене Ринга особенно гордится тем фактом, что «мы достигли точности концентричности менее 2/100 мм». При этом еще одним выдающимся достижением стало успешное изготовление хорошей детали с самого первого впрыска. Карбоновый диск AIM уже был представлен на выставке JEC Composites Show в Париже. Наши новости в Telegram НОВОСТИ ПО ТЕМЕ ПРЕДЫДУЩИЕ НОВОСТИ НОВОСТИ ПО ТЕМАМ Присылайте информацию о событиях, связанных с полимерной отраслью. Воспользуйтесь эффективным инструментом для привлечения покупателей и расширения рынка сбыта. Новости о начале производства изделий, изменении цен и новых разработках публикуются бесплатно! По вопросам публикации новостей обращайтесь в редакцию: Полное или частичное копирование любых материалов, опубликованных на Plastinfo.ru, для размещения на других Интернет сайтах, разрешается только с указанием активной гиперссылки на plastinfo.ru ! Полное или частичное использование любых материалов, размещенных на Plastinfo.ru, в СМИ, печатных изданиях, маркетинговых отчетах, разрешается только с указанием ссылки на «Plastinfo.ru» и в некоторых случаях требует письменного разрешения ООО Пластинфо |

«Интерпласт» запустил новый проект по поставкам запчастей ZENTRA Tederic теснит европейских производителей ТПА в сегменте автокомпонентов СИБУР и ТЕХНОНИКОЛЬ реализовали проект по декарбонизации в строительстве Никелевый катализатор превращает отходы пластмасс в масла и топливо K 2025: KraussMaffei представит обновленную технологию литья с полиуретаном Реклама Реклама  |