Реклама

| ГЛАВНОЕ |

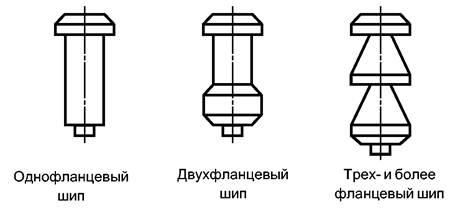

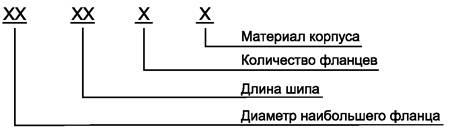

СТАНДАРТЫ ГОСТ Р 52747-2007ГОСТ Р 52747-2007 Автомобильные транспортные средства. Шипы противоскольжения. Общие технические условияКатегории ГОСТ Р 52747-2007 по ОКС: 43. Дорожно-транспортная техника 43.040 Системы дорожно-транспортных средств 43.040.50 Трансмиссии, подвески 83. Резиновая, резинотехническая, асбесто-техническая и пластмассовая промышленность 83.160 Шины 83.160.10 Шины для дорожно-транспортных средств Коды документа ГОСТ Р 52747-2007: Код ОКП: 450000 Код КГС: Д25 Статус документа: действует, введён в действие 01.01.2009 Название на английском языке: Vehicles. Antiskid studs. General specifications Число страниц: 12

|

|||||||||||||||||||||||||||||

|

Назначение шипа1) |

Длина шипа L, мм |

|

|

6,5 |

л лг |

8 - 12 12 - 15 |

|

8,0 |

л лг г |

10 - 16 11 - 16 12 - 20 |

|

9,0 |

л лг г |

10 - 16 12 - 16 12 - 24 |

|

10,0 |

лг г |

10 - 16 12 - 24 |

|

11,0 |

г |

15 - 30 |

|

12,0 |

||

|

13,0 |

||

|

15,0 |

г |

18 - 30 |

|

16,0 |

||

|

1) Для легковых шин (л), для легких грузовых шин (лг) и для грузовых шин (г). |

||

5 Технические требования

5.1 Шины предназначены для ошиповки зимних пневматических шин по ГОСТ 4754 и ГОСТ 5513, подлежащих ошиповке и эксплуатирующихся преимущественно на обледенелых и покрытых снегом дорогах различных категорий во всех климатических зонах при температуре окружающей среды от минус 45 °С до плюс 10 °С.

5.2 Шипы изготовляют в соответствии с требованиями настоящего стандарта по технической документации (ТД), утвержденной в установленном порядке.

5.3 Износостойкие элементы шипа изготовляют из сплава ВК-8 по ГОСТ 3882 или из материала, аналогичного ему по твердости и износостойкости.

5.4 Корпус шипа должен иметь надежную антикоррозионную защиту, устойчивую к истиранию.

5.5 На корпусе шипа не допускается наличие острых кромок, трещин, деформаций, сколов, заусенцев и механических повреждений. Допускается наличие следа от разъема пресс-оснастки (пресс-формы), не выводящий шип за предельно допускаемые габаритные размеры. Отслоение и шелушение покрытия шипов не допускается.

5.6 Высота выступа износостойкого элемента шипа:

- (1,2 ± 0,3) мм - для легковых и легких грузовых шин;

- (2,5 ± 0,3) мм - для грузовых шин.

5.7 Крепление износостойкого элемента в корпусе шипа должно обеспечивать надежное удержание его во время всего срока эксплуатации.

Сила удержания износостойкого элемента в корпусе шипа должна быть не менее:

- 1000 Н (100 кгс) при использовании в подготовке шипа к испытаниям методом сверления отверстия в корпусе шипа;

- 500 Н (50 кгс) при использовании в подготовке шипа к испытаниям методом разрезания корпуса шипа.

5.8 Сила удержания шипа в резине протектора должна быть не менее:

150 Н (15 кгс) - для легковых шин;

200 Н (20 кгс) - для легких грузовых шин;

400 Н (40 кгс) - для грузовых шин.

5.9 Масса шипа должна быть, г, не более:

2,4 - для легковых шин;

5,0 - для легких грузовых шин;

8.0 - для грузовых шин.

5.10 Маркировка

5.10.1 Шипы должны иметь маркировку, содержащую следующие данные:

- международный идентификационный код изготовителя составных частей транспортных средств (код WPMI) или наименование предприятия, или товарный знак, зарегистрированный в установленном порядке;

- чертежное обозначение шипов;

- дату изготовления (месяц, год);

- номер и дату документа соответствия;

- отметку о приемке службой технического контроля предприятия-изготовителя (СТК).

5.10.2 Содержание, способ маркировки и место нанесения должны соответствовать ГОСТ 2.314 и устанавливаться в конструкторской документации (КД) на шипы.

5.11 Упаковку шипов производят по КД предприятия-изготовителя.

6 Правила приемки

6.1 Шипы на соответствие требованиям настоящего стандарта подвергают проверке СТК; периодическим и типовым испытаниям.

6.2 СТК принимает шипы партиями. Партией считают шипы одного обозначения в количестве: для легковых автомобилей от 14000 до 140000 шт., для грузовых автомобилей от 5000 до 50000 шт., сопровождаемые одним документом о качестве, содержащим:

- обозначение, наименование и количество изделий в партии;

- номер партии;

- дату изготовления (месяц, год);

6.2.1 СТК при проверке подвергает выборочному контролю: размеры, внешний вид (наличие сколов, выкрашиваний, трещин и деформаций), наличие защитного покрытия, усилие удержания износостойкого элемента, усилие удержания шипа в резине протектора, материал корпуса, материал износостойкого элемента.

6.2.2 При получении неудовлетворительных результатов испытаний при выборочном контроле хотя бы по одному из показателей СТК проводит по нему повторные испытания на удвоенной выборке.

Результаты повторных испытаний распространяются на всю партию.

6.3 Периодическим испытаниям подвергают шипы, прошедшие контроль СТК.

6.3.1 Периодические испытания проводит изготовитель не реже одного раза в квартал по внешнему виду, размерам, усилию удержания износостойкого элемента, защитному покрытию, материалу корпуса и материалу износостойкого элемента.

6.3.2 Выборка шипов для испытаний должна осуществляться методом «россыпь» по ГОСТ 18321 из партии, принятой СТК.

6.3.3 Проверку внешнего вида корпуса шипа проводят на шипах, составляющих не менее 0,1 % от партии, но не менее 200 шт.

6.3.4 Проверку размеров шипов проводят на шипах, составляющих не менее 0,01 % от партии, но не менее 20 шт.

6.3.5 Среди шипов, подвергнутых наружному осмотру и проверке размеров, не должно быть более 3 % шипов, не удовлетворяющих требованиям КД изготовителя.

6.3.6 Для проверки силы удержания износостойкого элемента в корпусе шипа из партии отбирают шипы в количестве 10 шт., прошедших проверку на внешний вид и на соответствие размеров КД.

6.3.7 При неудовлетворительных результатах испытаний по внешнему виду, проверке размеров и качеству запрессовки износостойкого элемента в корпус шипа должна быть проведена повторная проверка на удвоенном количестве образцов из той же партии.

При повторной проверке в случае несоответствия внешнего вида и размеров шипа более чем у 3 % шипов и качества запрессовки износостойкого элемента в корпус шипа более чем у 10 % шипов партию бракуют.

6.3.8 Партия считается годной, если не менее 90 % шипов, прошедших испытания, соответствуют установленным требованиям.

6.3.9 В случае неудовлетворительных результатов повторных периодических испытаний по какому-либо показателю данный показатель проверяют при приемке СТК до получения положительных результатов на трех партиях шипов подряд.

6.3.10 Если шипы не выдержали испытаний, отгрузку шипов приостанавливают до выявления причин возникновения дефектов и их устранения.

6.4 Типовые испытания проводят при изменении конструкции, материалов и технологических процессов, если они могут повлиять на эксплуатационные свойства шипов. Испытания проводят не менее чем на 100 шипах.

7 Методы испытаний

7.1 Проверку внешнего вида покрытия шипа проводят визуальным осмотром в сравнении с контрольным образцом и требованиями КД.

7.2 Размеры шипов определяют штангенциркулем по ГОСТ 166, глубиномером по ГОСТ 18833 и специальными калибрами или шаблонами, обеспечивающими необходимую точность.

7.3 Качество материала, из которого изготовлены шипы, проверяют по ГОСТ 3882. Решение о соответствии материала принимают на основании заключения компетентной организации, проводившей анализ.

7.4 Качество гальванического покрытия проверяют по ГОСТ 9.301, ГОСТ 9.302 и ГОСТ 9.303.

7.5 Контроль твердости износостойкого элемента проводят по ГОСТ 20017 на приборе по ГОСТ 23667.

7.6 Массу шипа определяют взвешиванием на весах по ГОСТ 29329 как среднеарифметическое взвешивание 20 шипов.

7.7 Силу удержания износостойкого элемента в корпусе шипа проверяют по приложению А.

7.8 Силу удержания шипа в резине протектора проверяют по методике приложения Б.

8 Транспортирование и хранение

8.1 Шипы транспортируют всеми видами транспорта в соответствии с правилами, действующими для каждого вида транспорта, обеспечивающими их сохранность.

8.2 Условия хранения шипов соответствуют Ж3 по ГОСТ 15150. Шипы хранят в упаковке предприятия-изготовителя .

9 Указания по эксплуатации

9.1 Эксплуатация шипов должна соответствовать правилам эксплуатации ошипованных шин, утвержденным в установленном порядке изготовителем шин.

10 Гарантия изготовителя

10.1 Изготовитель гарантирует надежную работу шипов в течение 12 мес с момента установки шипов в шину или продажи ошипованной шины в пределах гарантийного срока шины.

10.2 Гарантийный срок хранения шипов - 12 мес с момента их продажи.

Приложение А

(обязательное)

Определение силы удержания износостойкого элемента в корпусе шипа

А.1 Сущность метода

Метод основан на выдавливании износостойкого элемента из корпуса шипа.

А.2 Оборудование и приспособления

Пресс любого типа, обеспечивающий максимальное усилие не менее 5000 Н (500 кгс) и неметаллическая подставка.

А.3 Порядок проведения испытаний

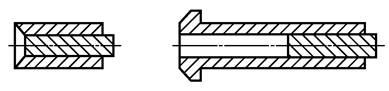

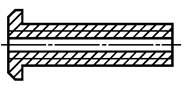

Шипы, отобранные для испытаний, разрезают в соответствии с рисунком А.1.

Рисунок А.1 - Линия разреза

В плоскости разреза А-А появляется отверстие под элемент шипа согласно рисунку А.2.

Допускается проводить подготовку шипов методом сверления отверстия в корпусе шипа. Отобранные образцы подготавливают согласно рисунку А.2.

Рисунок А.2 - Заготовка для проверки силы удержания износостойкого элемента в корпусе шипа

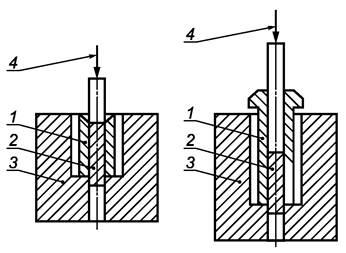

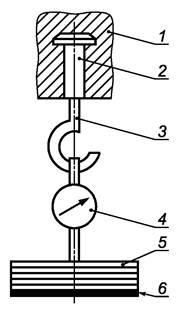

Образец устанавливают на подставку, закрепленную на прессе, и выдавливают износостойкий элемент из корпуса согласно рисунку А.3.

1 - корпус шипа; 2 - износостойкий элемент; 3 - подставка; 4 - направление выдавливания

Рисунок А.3 - Определение силы удержания износостойкого элемента в корпусе шипа

Приложение Б

(обязательное)

Определение силы удержания шипа в протекторе шины

Б.1 Для испытания отбирают корпус шипа без износостойкого элемента. В отверстии корпуса шипа нарезают резьбу согласно рисунку Б.1.

Рисунок Б.1 - Корпус шипа без износостойкого элемента

Б.2 Подготовленный корпус шипа запрессовывают в выступ протектора шины, смонтированной на вывешенном колесе. Шину накачивают до номинального давления.

Проводят выдержку шины не менее 12 ч при температуре окружающего воздуха не менее 15 °С.

В корпус шипа ввинчивают крючок, обеспечивающий жесткую связь между корпусом шипа и динамометром по ГОСТ 13837, имеющего максимальное усилие до 1000 Н (100 кгс).

Грузы навешивают последовательно через 0,1 Н (1 кгс). После каждой ступени нагружения дается выдержка в течение 10 с на релаксацию.

В момент выхода шипа из выступа протектора шины фиксируют по динамометру нагрузку, которая и определяет силу удержания шипа.

Схема испытательной установки представлена на рисунке Б.2.

1 - выступ протектора шины; 2 - корпус шипа; 3 - крючок; 4 - динамометр; 5 - грузы, 6 - подставка

Рисунок Б.2 - Схема испытательной установки для определения силы удержания шипа в выступе протектора шины

Ключевые слова: шипы противоскольжения, автомобильные транспортные средства, шины зимние, шины пневматические, ошиповка

СОДЕРЖАНИЕ

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Классификация, обозначение и размеры

5 Технические требования

6 Правила приемки

7 Методы испытаний

8 Транспортирование и хранение

9 Указания по эксплуатации

10 Гарантия изготовителя

Приложение А (обязательное) Определение силы удержания износостойкости элемента в корпусе шипа

Приложение Б (обязательное) Определение силы удержания в протекторе шины

На сайте доступен для загрузки полный текст ГОСТ Р 52747-2007 со всеми таблицами и формулами в формате pdf.

Вернуться к списку ГОСТов: 83.160.10 Шины для дорожно-транспортных средств

Важно! Все документы ГОСТ представлены исключительно в ознакомительных целях. После ознакомления загруженные файлы необходимо удалить с носителя информации. Представленные на Plastinfo.ru документы не являются официальными и могут быть не актуальными на момент скачивания.

ОПРОС НА PLASTINFO.RU

© 2002—2025 Пластинфо.ру