| ГЛАВНОЕ |

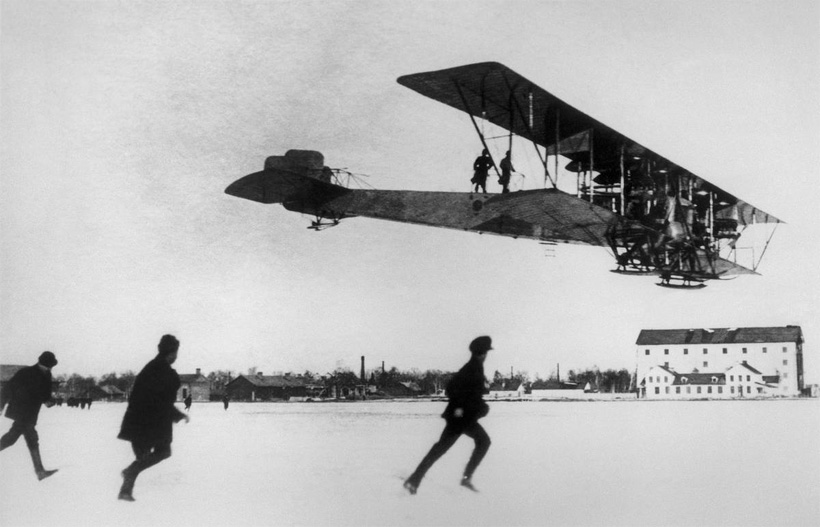

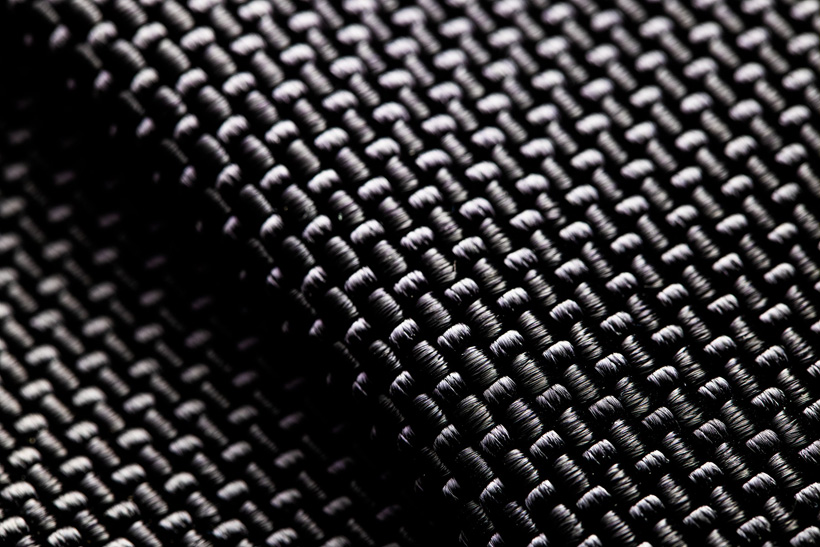

СТАТЬИ И ОБЗОРЫ Авиация: полимеры и композиты для высоких полетов| Тема: Технологии Авиастроители все чаще используют композитные материалы и полимеры в конструкциях самолетов. Эти материалы, несомненно, обязаны своим успехом легкости, однако они также обладают многими другими ключевыми качествами. Несмотря на то что использование композитных полимерных материалов часто считается ультрасовременным, в мире авиации нет ничего нового. Фактически авиастроительную промышленность можно даже назвать пионером в этой области, поскольку она была одной из первых отраслей, где такие материалы использовались в больших масштабах, хотя их стоимость была выше, чем у металлов, которые они заменяют. С тех пор как братья Райт и Клеман Адер создали свои первые «летающие машины», авиастроители поняли, что вес является ключевым фактором, когда речь заходит об успешном поднятии самолета в воздух. Это, безусловно, было верно во времена первых авиаторов, однако современные двигатели настолько мощны, что теперь гораздо легче поднять в воздух более тяжелые самолеты.  Доля композитов в конструкции МС-21 составляет порядка 40% – это рекордный показатель для среднемагистральных самолетов В настоящее время стремление к созданию легких конструкций преследует другие цели. Одной из них является экономическая эффективность, поскольку более легкие самолеты потребляют меньше топлива. Это связано с другой ключевой целью — энергоэффективностью, поскольку меньшее потребление означает меньшее количество парниковых газов. Полимеры выдерживают свой весКомпозитные материалы названы так потому, что они состоят из двух или более элементов — волокна (например, стекловолокна или углеродного волокна) и матрицы. Полимер связывает и удерживает волокна вместе, обеспечивая целостность материалов и позволяя передавать механические нагрузки между волокнами. Эти материалы впервые появились в мире авиации еще в 1930-х годах, когда для усиления пропеллеров использовалась комбинация стекловолокна и смолы. Эти усиленные пропеллеры были прочнее, но этот новый материал на самом деле был ничуть не легче дерева. Только в 1970-х годах появились новые композиты, обычно на основе углерода и эпоксидной смолы. Новые высокотехнологичные материалы были многообещающими: они были легкими, но очень устойчивыми, особенно к усталости, к тому же не подвержены коррозии и, чаще всего, химическому воздействию.  Четырёхмоторный «Илья Муромец» был построен в России в 1913 году, весил три тонны и имел размах крыльев в 30 метров Поскольку изделия стали отливаться, а не штамповаться, как иногда делают с металлами, они позволяют создавать более амбициозные конструкции, способные преодолеть физические ограничения, связанные с полетами воздушных гигантов. Единственным недостатком было то, что они были непросты в изготовлении: литье было сложным процессом, требующим многочисленных ручных операций, а идеальное время нагрева для их надлежащего отверждения было основано на опытах. Композитные материал был многообещающим, но его все еще требовалось приручить. Благодаря упорному труду и терпению инженеры преуспели в их дальнейшем освоении и приведении их в соответствие с самыми строгими авиационными стандартами. Сегодня на их долю композитов приходится до 50% веса некоторых широкофюзеляжных самолетов. Компания Boeing была первой, кто добился этого, изменив правила игры на 50%, на своем самолете 787, который получил лицензию на полеты в 2011 году. Это был настоящий подвиг, учитывая, что у конкурента в то время, Airbus A380, этот показатель составлял всего 25%. Не желая отставать, европейский Airbus представил A350 несколько лет спустя — и превысил отметку в 50%. На этих самолетах фюзеляж, хвостовое оперение и часть крыльев и элеронов были полностью изготовлены из панелей из углеродного волокна и эпоксидной смолы. Всего за 50 лет производители самолетов добились невероятного прогресса, особенно если учесть, что Boeing 747 в свое время получил широкую известность благодаря своей конструкции из алюминиевого сплава…  Установка катушек углеродного волокна в ткацкий станок на заводе Safran Nacelles Композиты от носа до хвостаКомпозитные материалы привлекают внимание преимущественно своим весом. Однако производители самолетов также интересуются материалами из-за их других, менее известных качеств. Например, их непревзойденная жесткость идеально подходит для изготовления крупных деталей, таких как элементы крыла. Кроме того, процесс формовки позволяет сократить количество деталей, собранных с помощью винтов или заклепок, которые необходимо тщательно контролировать и заменять при малейших неполадках. В связи с этим гораздо меньше затрат на обслуживание, тем более что эти материалы не подвержены воздействию влаги и коррозии, в отличие от металлов. Подвижные части в хвосте и элеронах сделаны из того же материала, но здесь он имеет многослойную структуру. Такой тип конструкции позволяет композитным пластинам лучше противостоять кручению. Они состоят из сотового заполнителя, который позволяет минимизировать количество необходимого материала и при этом достичь максимальной прочности, выпускаемого на основе арамидного волокна Kevlar® и помещенного между двумя слоями композитного углеродного волокна. Эта же технология используется для радиокупола — выпуклой части носовой части самолета. Снаружи он выглядит как простая «крышка», которая, как многие думают, служит исключительно для аэродинамических целей. Однако это не единственная его функция. За этой радиокуполом скрывается радар способный обнаруживать большие облака. Чтобы радар работал эффективно, он должен пропускать электромагнитные волны в оба направления. Полимеры особенно эффективны в этом отношении, хотя они менее приспособлены к сильным ударам, особенно от птиц, которым подвергаются радары. Сотовая конструкция делает их практически неразрушимыми. В большинстве случаев они также снабжены медной проволокой для рассеивания ударов молнии.  Композитные материалы и высокоэффективные металлические сплавы позволяют уменьшить вес, тем самым снижая расход топлива и выбросы углекислого газа от самолетов Композитные материалы: гибкие решенияОбласть, соединяющая крылья с фюзеляжем, выполнена из композитного стекловолокна, которое славится своей прочностью. Металлическими являются только передние кромки крыльев и опоры двигателя: первые изготавливаются из алюминия, вторые — из стали или даже титана. Это по-прежнему лучшие материалы с точки зрения ударопрочности, но надолго ли? Теперь Airbus усиливает часть крыльев A320 арамидным волокном которое устойчиво практически ко всему. Boeing оснастит самолет 777x композитными складными крыльями — доказательство зрелости композитных материалов. Это смелый выбор Boeing, но он был оправдан. При размахе крыльев в 72 м этот гигантский самолет рискует столкнуться с другими самолетами на стоянке. Чтобы решить эту проблему, крылья складываются, когда самолет находится на земле, обеспечивая ему 7-метровый размах, оставаясь при этом абсолютно устойчивыми в полете. При этом металлическая система шарниров в сочетании с композитными крыльями — выигрышная комбинация, в которой использованы лучшие качества обоих материалов.  Интерьеры салонов теперь являются ключевым отличительным фактором для авиакомпаний. В основном используются полимеры, потому что они легкие, но их дизайн и текстура тоже могут выглядеть соответствующе. На фото: салон самолета МС 21-300 Фестиваль полимерных пленокУ композитных материалов есть несколько недостатков, но не последним из них является их плохая способность проводить электричество и разряжаться в случае удара молнии. Чтобы исправить это, в фюзеляж обычно вставляют сетку из медной проволоки. Компания Solvay разработала полимерную пленку с поверхностной адгезией, которая может включать в себя очень мелкую сетку медных проводов для рассеивания электричества. Наклеенная на различные части фюзеляжа и крыльев, эта пленка также способна разглаживать углеродные волокна и улучшать аэродинамику. Аналогичным образом компания Lufthansa в сотрудничестве с BASF разработала полимерную пленку, вдохновленную акульей кожей. Как и кожа рыбы, которая хорошо известна своими гидродинамическими способностями, она состоит из миллионов призмообразных ячеек, каждая глубиной 50 микрон (0,005 см). Такая ребристая текстура уменьшает трение воздуха о фюзеляж, тем самым снижая сопротивление. Пленка площадью 950 м², нанесенная на самолет, экономит 400 т авиационного топлива и 1200 т углекислого газа в год. Если бы весь мировой парк дальнемагистральных самолетов был оснащен таким покрытием, то ежегодно экономилось бы около 5 млн т топлива. Пластмасса в топливном бакеТермопластичные полиимиды (TPI, thermoplastic polyimides) и, в частности, полиэфиримид (PEI, polyetherimide, ПЭИ), в основном используются в авиации в некоторых деталях двигателей, подверженных газообмену. Отлитый под давлением, полиэфиримид легче металлов, таких как алюминий, который он заменяет. Его высокая устойчивость к высоким температурам (более 150 °C), химическому воздействию, гидролизу и трению делает его материалом, способным на большие подвиги.  Композитный материал топливного бака вертолета Другие высокоэффективные термопластичные материалы, такие как полиарилэфиркетон (PAEK, polyaryletherketone, ПАЭК) и, более конкретно, полиэфирэфиркетон (PEEK, PolyEtherEtherKetone, ПЭЭК), также встречаются в пресс-масленках шасси. Этот материал противостоит давлению так же эффективно, как и металл, поэтому в данном случае целью является предложить более легкую альтернативу. Полимеры на основе эпоксидной смолы используются в передней части реактивных двигателей для снижения расхода топлива. В данном случае достижение меньшей массы не является целью, но вместо этого речь идет об истираемости материала. Абразивное покрытие — это покрытие, которое при контакте с движущейся деталью изнашивается преимущественно в сторону этой детали. В реактивных двигателях они встречаются на уплотнениях турбин. Уменьшение до минимума зазора между движущимися частями (например, лопатками) и их корпусом улучшает аэродинамические характеристики двигателя, а значит, повышает его эффективность. Любое трение приводит к износу истираемого уплотнения, не оказывая существенного влияния на эффективность лопастей. Сейчас ведутся разговоры о размещении новых 3D-печатных деталей из этих полимеров рядом с вентиляторами для снижения шума двигателя. С помощью аддитивного производства этот полимер можно превратить в метаматериал типа микроскафандра (архитектурный материал с пористой микроструктурой) с высоким уровнем звукопоглощения. Благодаря использованию различных полимеров, таких как PEEK и углеродно-эпоксидных композитов для изготовления лопаток, двигатель LEAP компании CFM, которым оснащается около 90% однофюзеляжных среднемагистральных самолетов, стал на 450 кг легче предыдущего поколения, весившего почти 2500 кг. Хотя эти цифры значительны, реальное достижение заключается в том, что полимер позволил снизить расход топлива примерно на 30%. Внутренние удобства: пластики чувствуют теплоПолимеры играют важную роль при создании интерьеров самолетов, таких как верхние отсеки, чехлы для сидений, сервисные тележки, перегородки, стены и т.д. Существует широкий спектр полимеров — от полиамида (ПА), выпускаемого DuPont под маркой Nylon®, до поликарбоната (ПК), полиэфиримидов (PEI) и даже традиционных композитов как стекловолокно и эпоксидная смола (fibreglass/epoxy composites). Как и в автомобильной промышленности, эти материалы выбирают в первую очередь за их легкий вес и способность принимать любую форму. Однако в воздухе стандарты безопасности еще более строгие, особенно когда речь идет об огнестойкости. Чтобы пройти необходимые испытания, установленные различными органами сертификации, материалы должны обладать отличной огнестойкостью. Это свойство присуще и компаундам поливинилхлорида (ПВХ), которые используются для изоляции кабелей. Полиэфиримиды (polyetherimides) также обладают высокой термостойкостью, поэтому логично, что они используются в крупных деталях, таких как перегородки и другие стены. Для более мелких деталей, например крепежных систем, используются полиамиды, дополненные антипиренами. Что касается верхних отсеков, то они изготавливаются из композита стекловолокна и эпоксидной смолы — неразрушимого материала, который идеально подходит для объектов, и будут использоваться тысячи раз в течение всего срока службы. Именно мелкие детали делают все возможное. Полиэфиримид смешивают с углеродным волокном, чтобы сделать его еще более прочным и способным заменитт алюминий, который раньше использовался в подлокотниках, подставках для ног, кофеварках и подставках для столиков, что позволит сократить вес на несколько десятков килограммов и на столько же увеличить грузоподъемность…  Сборка манжеты подлокотника на сиденье Safran Nacelles пилота «180 серии» Пластик на сиденье пилотовПроизводители все еще пытаются сделать сиденья более легкими и при этом соответствующими стандартам безопасности. Если каркасы сидений по-прежнему изготавливаются в основном из металла, как правило, алюминия или титана, то все остальное — уже из различных полимеров. Например, в подлокотниках и чехлах сидений можно найти поликарбонат. Молодая французская компания решила эту смелую задачу, разработав кресло с каркасом из титана и углеродного волокна, которое весит всего 4 кг, что значительно легче обычного 10-килограммового сиденья. Настоящая инновация, это первое кресло из углеродного волокна, сертифицированное CAA. Недавно это кресло появилось в каталогах Airbus A320 и Boeing 737. В ближайшем будущем растительные волокна, такие как лен, можно будет использовать, например, в колесах самолетов. Помимо того что экологичны, они гораздо лучше поглощают звуки и вибрации, чем их углеродные и металлические аналоги, что является неоспоримым преимуществом, когда речь идет о комфорте пассажиров и летного персонала. Аэронавтика и полимеры: курс на простотуПолимеры за несколько десятилетий позволили значительно снизить вес самолетов и повысить эффективность двигателей. Развитие мирового авиастроения за последние десятилетие привело к появлению новых технологических достижений, таких как водородные топливные элементы и вторичная переработка композитов и компаундов.  Safran Nacelles была одним из первых производителей, применивших роботов для сложных процессов производства композитов: укладка, детали для инфракрасной термографии, контроль, акустическое сверление и т. д. Углеродные и эпоксидные композиты по-прежнему являются «швейцарским ножом» для высокотехнологичных отраслей промышленности, стремящихся снизить вес. Они используются для производства фюзеляжей и крыльев самолетов, гоночных лодок, автомобилей «Формулы-1» и даже кроссовок. Несмотря на то, что композит обладает рядом выдающихся качеств, он не лишен недостатков, особенно с точки зрения экологии. В подавляющем большинстве случаев углеродные волокна пропитываются термореактивной смолой, обычно эпоксидной, полиэфирной или виниловым эфиром. Однако после полимеризации термореактивные смолы не могут быть расплавлены и получены заново, поэтому их утилизация затруднена, что является недостатков в эпоху развития цикличной экономики. Авиастроители стремятся заменить композиты инженерными термопластами, такими как полиамиды (ПА, polyamides, PA), полибутилентерефталат (ПБТ, polybutyleneterephthalate, PBT) или PEEK, которые можно перерабатывать вторично. Еще одним преимуществом является то, что такие пластмассы не выделяют летучих соединений при пропитке волокон, что делает их более удобными в переработке. Касательно термомеханических характеристик инженерных пластмасс, то они часто сравнимы с термореактивными материалами, особенно это касается PEEK. Они были бы идеальным решением, если бы не их высокая вязкость, которая в 1000 раз выше, чем у термореактивных смол при температуре обработки, что затрудняет пропитку волокон. Это одна из проблем, которая в настоящее время занимает всю индустрию композитов. Все лаборатории ищут способ снизить температуру плавления и уменьшить вязкость, что бы упростить производство деталей, не оказывая при этом негативного влияния на термостабильность. Данные исследования жизненно важны для полимерной промышленности, поскольку производители металлов и сплавов быстро прогрессируют и отвоёвывают лидирующие позиции. Композиты: поиск снижения себестоимостиИнженеры, работающие с композитами, пытаются найти более энергоэффективный способ их затвердевания. В настоящее время детали выпускаются в автоклавах, своего рода гигантских скороварках, но это долгий и довольно дорогостоящий процесс, учитывая высокую стоимость оборудования.  Кессон крыла самолета МС-21 из российских полимерных композиционных материалов прошел этап статических испытаний в ЦАГИ им. Н.Е. Жуковского Многие исследовательские центры ищут менее дорогие и более гибкие альтернативы автоклавам, такие как процессы, предусматривающие вливание или нагнетание жидкой смолы непосредственно на волокнистую преформу — своего рода армированный волокнами каркас. Автоклав заменяется вакуумным мешком, а смола подается через простую трубку. В идеале, можно было бы выполнять все необходимые операции при комнатной температуре и при этом производить детали одинакового качества. По данным некоторых исследовательских центров, такое решение уже не за горами. Полимеры пойдут на поправку самостоятельноС целью дальнейшего совершенствования композитных материалов Европейский союз (ЕС) запустил и профинансировал проект HIPOCRATES, посвященный разработке самовосстанавливающихся материалов, которые способны без вмешательства человека устранять микротрещины и небольшие поломки. Данное свойство тем более важно в авиационной промышленности, поскольку крылья и фюзеляжи самолетов ежедневно подвергаются микроударам, например, от града. Это не повод для беспокойства, так как самолеты спроектированы таким образом, чтобы выдерживать подобные условия, но со временем композиты изнашиваются немного быстрее, требуя многочисленных вмешательств человека для их ремонта и поддержания в хорошем состоянии. Разработка конструкционных композитных материалов на основе самовосстанавливающихся полимеров — это настоящий вызов. Чтобы быть эффективными, такие ремонты должны выполняться быстро и прежде всего — оставаться с постоянными характеристиками. Уже опробованы два различных метода самовосстановления. Первый предполагает добавление в композиты микрокапсул, содержащих самовосстанавливающиеся вещества и катализатор. В случае возникновения микротрещины капсулы разрушаются и высвобождают ремонтное вещество, которое затем вступает в контакт с катализатором. В результате происходит полимеризация, которая инкапсулирует трещину и предотвращает ее развитие. Во втором методе используются обратимые полимеры. В смолу просто добавляют новый химический элемент, способный заполнить трещину после воздействия внешнего сигнала — тепла, излучения или электрической индукции. На данный момент известно не так много, потому что исследования держатся в секрете. Известно лишь, что два новых композита были успешно испытаны. Исследовательская группа надеется увидеть практическое применение в течение пяти лет — времени, необходимого для проведения всех необходимых испытаний. Европа также финансирует исследования гидрофобного покрытия, которое позволит отказаться от использования стеклоочистителей на лобовом стекле кабины пилота. Стеклоочистители могут показаться незначительными, но они весят несколько килограммов и увеличивают сопротивление самолета. Конечно, они не расходуют огромное количество топлива, но все это в совокупности снижает вес. Данное покрытие, по сути, представляет собой кожу из полиуретанового силан-геля, подвергнутого гидролизу. Оно наносится на лобовое стекло и после высыхания оставляет после себя твердый слой, который легко отталкивает дождевую воду. Покрытие также включает в себя прозрачный теплопроводящий слой, который помогает избавиться от воды при нанесении на поверхность стекла.  Двигатели последнего поколения, такие как LEAP, на 20% легче предыдущих поколений благодаря полимерам Возвращение композитного пропеллераСуперджет с электрическим двигателем — это предмет мечтаний. Пока мы ждем, когда он станет реальностью, нам приходится довольствоваться небольшими электрическими самолетами, обычно двухместными, и чаще всего еще находящимися на стадии тестирования. Все электрические самолеты объединяет одно: сверхлегкая конструкция из композитных материалов. Проекты таких самолетов многочисленны и касаются всех производителей, включая таких крупных, как Airbus. Однако в ближайшее время мы не увидим коммерческий самолет, летящий по воздуху в полной тишине. Авиастроители ищут настоящие прорывные инновации в области аккумуляторов. В то же время производители двигателей, такие как Safran, стремятся к инновациям и улучшению традиционных реактивных двигателей. Компания разработала Open Rotor — новый тип двигателя, который намного больше нынешних реактивных двигателей и предназначен для установки в хвостовой части фюзеляжа. Обтекатель двигателя снимается, и устанавливаются два огромных 4-метровых пропеллера, вращающихся в противоположных направлениях. В мире авиации они известны как пропеллеры встречного вращения, но конструкцию самолета придется полностью переделать. По данным Safran, шум, издаваемый открытым ротором, будет эквивалентен шуму, производимому двигателем LEAP. Это объясняется дизайном лопастей, которые были изготовлены в 3D на ткацких станках, заимствованных из текстильной промышленности. Что касается композитного материала из углеродных волокон, то он достаточно гибкий, чтобы устранить все вибрации, характерные для гребных двигателей. Благодаря этой современной технологии расход топлива может быть снижен еще на 15–25%. Когда в начале XX века первые самолеты с двигателем поднялись в небо, кто мог представить, что через 40 лет они преодолеют звуковой барьер? Авиационная промышленность постоянно совершенствуется, чтобы удовлетворить постоянно растущий спрос, и в эпоху, когда вопросы экологии имеют первостепенное значение, трудно сказать, как будут выглядеть самолеты через тридцать лет. Одно можно сказать точно: они должны быть значительно более экономичными с точки зрения ресурсов и выбросов CO2. То же самое касается и полимеров, которые всегда играли ключевую роль в стремлении авиастроительной отрасли к производительности и топливной эффективности. СТАТЬИ ПО ТЕМАМ

Статьи публикуются с разрешения автора и обязательным указанием ссылки на источник Редакция оплачивает на договорной основе Приглашаем специалистов к сотрудничеству в качестве внештатных авторов и консультантов! По вопросам публикации и оплаты статей обращайтесь в редакцию: Полное или частичное копирование любых материалов, опубликованных на Plastinfo.ru, для размещения Полное или частичное использование любых материалов, размещенных на Plastinfo.ru, |

Реклама ОПРОС НА PLASTINFO.RU

|