Искусственные кожи — это сложные композиционные полимерные материалы для изготовления одежды, обуви, галантерейных изделий, а также материалов технического назначения со специфическими, часто уникальными свойствами. Такая трактовка искусственных кож являлась особенностью бывшего СССР и стран Восточной Европы и не является общепринятой в мировой практике.

Искусственные кожи — это сложные композиционные полимерные материалы для изготовления одежды, обуви, галантерейных изделий, а также материалов технического назначения со специфическими, часто уникальными свойствами. Такая трактовка искусственных кож являлась особенностью бывшего СССР и стран Восточной Европы и не является общепринятой в мировой практике.

В основу действующей в настоящее время в России классификации искусственных кож положены их эксплуатационно-потребительские свойства. Например, по характеру производства различают мягкие искусственные и синтетические кожи. По назначению из этой группы выделяют галантерейные, обувные, одежные, обивочные, декоративно-хозяйственные и т. д. По виду применяемого для их изготовления полимера — на основе полиуретанов (ПУ) и полиэфируретанов (ПЭУ), поливинилхлорида (ПВХ), полиамидов (ПА), нитроцеллюлозы (НЦ), каучуков и др. По строению искусственные кожи могут быть пористыми, монолитными, пористо-монолитными, одно- и многослойными, безосновными, армированными и т. д.

Уже одно перечисление говорит о том, что невозможно в одной статье решить непосильную задачу описания всех видов такого рода материалов. Поэтому авторы ставят перед собой более скромную задачу — дать читателю общие представления о современных синтетических кожах на основе растворов ПЭУ и оценить их место среди других полимерных материалов, обратив особое внимание на общие принципы и научные основы их создания и возможности использования.

Мягкие искусственные и синтетические кожи — это, как правило, многослойные композиционные полимерные материалы, полученные в результате обработки заранее сформированной основы полимерным связующим и/или в результате нанесения полимерного связующего на заранее сформированную несущую основу. В качестве полимерного связующего используют растворы, расплавы, дисперсии, пластизоли (дисперсии в пластификаторах). Выпускной формой таких материалов являются рулоны, реже — листы. Существует бесконечное множество вариантов мягких искусственных и синтетических кож. Наиболее часто встречаются синтетические кожи, состоящие из несущего (основы) и нескольких последовательно нанесенных слоев (адгезионного, лицевого (пористого или монолитного), отделочного и др.) (рис. 1).

Мягкие искусственные и синтетические кожи — это, как правило, многослойные композиционные полимерные материалы, полученные в результате обработки заранее сформированной основы полимерным связующим и/или в результате нанесения полимерного связующего на заранее сформированную несущую основу. В качестве полимерного связующего используют растворы, расплавы, дисперсии, пластизоли (дисперсии в пластификаторах). Выпускной формой таких материалов являются рулоны, реже — листы. Существует бесконечное множество вариантов мягких искусственных и синтетических кож. Наиболее часто встречаются синтетические кожи, состоящие из несущего (основы) и нескольких последовательно нанесенных слоев (адгезионного, лицевого (пористого или монолитного), отделочного и др.) (рис. 1).

Принципиальная схема производства таких материалов включает подготовку исходных компонентов — полимера, специальных добавок, производство несущей основы, приготовление полимерной композиции для пропитки и нанесения покрытия, пропитку основы и формирование покрытий, отделку готового материала (рис. 2). В качестве основ используют ткань, трикотаж и нетканые материалы, полученные из разных по химической природе как натуральных, так и искусственных и синтетических волокон.

Для упрочнения и придания специальных свойств основы в производстве искусственных кож пропитывают различными полимерными композициями. Общие принципы нанесения полимерных покрытий заключаются в их равномерном распределении и фиксации на поверхности или в структуре основы. Пропитывание может быть поверхностным или сквозным. Для этих целей используют пропиточные ванны различных конструкций или ножевые и валковые ракли.

Для получения монолитных структур фиксацию полимерного связующего осуществляют путем удаления растворителя при высоких температурах, соответствующих температуре его испарения. Для получения пористых материалов и покрытий применяют различные методы порообразования: введение химических порообразователей, разлагающихся при температуре с выделением большого количества газообразных веществ; механическое вспенивание композиций; введение неорганических водорастворимых солей с последующим их удалением путем вымывания из сформированного покрытия; метод фазового разделения растворов ПЗУ в среде нерастворителя.

Последний метод получил наибольшее распространение в производстве искусственных и синтетических кож в связи с тем, что в отличие от других методов, он позволяет получить тонкопористые структуры с взаимопроникающими сообщающимися порами, что создает предпосылки для получения материалов с хорошими гигиеническими свойствами. Важное место среди мягких искусственных и синтетических кож занимает большая группа материалов на основе ПЗУ, создание, производство и использование которых постоянно развивается и совершенствуется.

В Японии и других странах Юго-Восточной Азии только к такого рода материалам относят термин «искусственная кожа». А среди таких искусственных кож особое место занимают микропористые искусственные материалы, напоминающие по строению натуральную кожу и в наибольшей степени соответствующие ей по комплексу показателей гигиенических свойств и степени комфорта при их использовании в качестве обувных и одежных материалов. Такие материалы в России называют синтетическими кожами (СК), а в мире — поромерными или поромериками.

Первым подобным материалом являлся «Корфам» (производство фирмы DuPont, США), технология получения которого была разработана в 1962 г., а производственный выпуск налажен в 1964-м. «Корфам» обладал внешним видом и органолептикой, схожими с натуральной кожей, и впервые из всех известных искусственных кож имел близкое к натуральной коже значение паропроницаемости (1,5 мг/(см2-ч)).

Первым подобным материалом являлся «Корфам» (производство фирмы DuPont, США), технология получения которого была разработана в 1962 г., а производственный выпуск налажен в 1964-м. «Корфам» обладал внешним видом и органолептикой, схожими с натуральной кожей, и впервые из всех известных искусственных кож имел близкое к натуральной коже значение паропроницаемости (1,5 мг/(см2-ч)).

За довольно длительный промежуток времени, прошедший от создания «Корфама», на рынке современных синтетических материалов появилось большое количество новых ви¬дов, таких как «Азтрен», «Танера», «Джентра», «Эмпор» (США), «Кларино», «Патора», «Эйкас», «Кордлей» (Япония), «Ксиле», «Скайлен» (Германия), «Ортик», «Порвайр» (Англия), «Барекс», «Колатен» (Чехия), «Фаникс», «Кларум» (Румыния), «Поль-корфам» (Польша), «Амарета» (Китай), СК-2, СК-8, СК-5, МСК (Россия).

Не затрагивая вопроса о конкретной структуре того или иного материала, следует отметить, что при создании всех без исключения современных синтетических кож применяют растворы ПЗУ при их переработке методом фазового разделения в среде нерастворителя. При этом руководствуются принципами направленного структурообразования, исходя из того, что свойства материала главным образом определяются его химическим составом, структурой и топологией среза.

Попытки смоделировать структуру СК для верха обуви с целью придания ей оптимальных гигиенических и физико-механических свойств предпринимались неоднократно. При этом в качестве прототипа использовали натуральную кожу, для пористой структуры которой характерно наличие нескольких преобладающих групп пор: крупных, радиусом 10—20 мкм, образованных переплетением пучков волокон, занимающих 40—45% всего объема пор, более мелких, до 0,6 мкм, находящихся между первичными волокнами и занимающих около 40%, а также еще более мелких пор, до 0,06 мкм, расположенных между отдельными фибриллами.

Аналогичные исследования структуры пористых синтетических кож показывают, что эти материалы имеют крупнопористую структуру с порами радиусом 2—5 мкм, сообщающимися друг с другом более узкими каналами, размером от 0,3 до 1 мкм. Удельная поверхность СК, рассчитанная сорбционным методом (по азоту), составляет 1,5—2 мг/г и практически не отличается от значений, полученных по данным ртутной порометрии, что свидетель¬ствует об отсутствии в таких материалах микропор размером менее 0,1 мкм. Такое строение синтетических кож в сочетании с низкой гидрофильностью ПЗУ обуславливает их невысокую гигроскопичность (0,9%), сорбционную емкость (0,5 мг/г) и паропроницаемость по отношению к парам воды (1,5 мг/(см2-ч)) по сравнению с натуральной кожей (гигроскопичность6,5%, паропроницаемость5,3 мг/(см2-ч), сорбционная емкость 9 мг/г). Помимо геометрических параметров, структура синтетической кожи должна предполагать определенную морфологию поперечного среза. Так, например, модель Зайончковского предполагала создание трехслойной структуры с расположением пор минимального диаметра в среднем слое, а крупных — во внутреннем и наружном. Авторы «О создании структуры материала для обуви с идеальной пористостью, гидрофильностью и паропроницаемостью» (Митев Д., Цветков П., 1978) предлагали структуру материала, в которой сквозные поры первого слоя проходят через всю его толщину и не связаны друг с другом, проникающие поры второго промежуточного слоя имеют конусообразную форму и, наконец, третий слой пронизывают поры цилиндрической формы.

Поскольку современные высокопористые композиционные материалы, помимо своего традиционного для легкой промышленности использования в качестве синтетических кож для одежды и обуви, находят широкое применение для производства технических материалов, таких как высокоэффективные сорбенты, мембраны, шлифовально-полировальные материалы и т. д., должен существовать строго дифференцированный подход к формированию их структуры, обеспечивающей определенный комплекс свойств в зависимости от назначения материала. Если для синтетических кож обувного и одежного назначения необходимы высокие показатели сорбционной емкости, деформационно-прочностных свойств, хороший внешний вид, то для ионообменных полимерных сорбентов требуется лишь высокая проницаемость и сорбционная емкость, для обратноосмотических мембран — высокая селективность и проницаемость, для микропористых теплоизоляционных материалов — низкие коэффициенты теплопроводности и т. д. Несмотря на определенные различия в составе и структуре большинства известных в настоящее время синтетических кож, почти все они представляют собой сложные многослойные композиты. Эти материалы, как правило, включают волокнисто-пористую нетканую основу, пропитанную полимерным связующим, полиэфируретановое лицевое покрытие, обладающее развитой сквозной системой микропор, и отделочное полимерное покрытие для придания готовому материалу эстетических свойств и кожеподобности.

Поскольку современные высокопористые композиционные материалы, помимо своего традиционного для легкой промышленности использования в качестве синтетических кож для одежды и обуви, находят широкое применение для производства технических материалов, таких как высокоэффективные сорбенты, мембраны, шлифовально-полировальные материалы и т. д., должен существовать строго дифференцированный подход к формированию их структуры, обеспечивающей определенный комплекс свойств в зависимости от назначения материала. Если для синтетических кож обувного и одежного назначения необходимы высокие показатели сорбционной емкости, деформационно-прочностных свойств, хороший внешний вид, то для ионообменных полимерных сорбентов требуется лишь высокая проницаемость и сорбционная емкость, для обратноосмотических мембран — высокая селективность и проницаемость, для микропористых теплоизоляционных материалов — низкие коэффициенты теплопроводности и т. д. Несмотря на определенные различия в составе и структуре большинства известных в настоящее время синтетических кож, почти все они представляют собой сложные многослойные композиты. Эти материалы, как правило, включают волокнисто-пористую нетканую основу, пропитанную полимерным связующим, полиэфируретановое лицевое покрытие, обладающее развитой сквозной системой микропор, и отделочное полимерное покрытие для придания готовому материалу эстетических свойств и кожеподобности.

Технология производства пористых синтетических кож на основе растворов ПЗУ включает следующие основные операции: изготовление нетканой волокнистой основы, приготовление растворов ПЗУ, пропитку основы раствором ПЗУ, структурообразование пропиточного слоя методом фазового разделения раствора в среде нерастворителя, промывку пропитанной основы, сушку, двоение (троение) и шлифование пропитанной основы, нанесение раствора ПЗУ раклей на шлифованную поверхность нетканой основы, структурообразование лицевого слоя ПЗУ методом фазового разделения раствора, промывку, сушку полуфабриката синтетической кожи, приготовление отделочных композиций, отделку.

Вопрос о структуре основы синтетической кожи долгое время оставался наиболее важным и сложным вопросом, имеющим теоретическое и практическое значение. В настоящее время признанным является положение о том, что наиболее приемлемыми для создания современных СК являются нетканые волокнистые материалы плотностью 100—230 кг/м3 на основе синтетических волокон титра 1,0—5,0 дтекс и длиной 30—60 мкм, к которым могут быть добавлены волокна растительного (например, хлопок) или животного (коллаген) происхождения.

Из большого числа различных способов формирования нетканых материалов в производстве синтетических кож чаще всего используют аэродинамический (с помощью потока воздуха) способ получения холста с последующим его упрочнением методом иглопрокалывания. Так, например, при создании синтетических кож отечественная промышленность использует нетканые волокнистые материалы на основе смески полипропиленовых (30%) и полиэфирных (70%) волокон, получаемые аэродинамическим способом формирования с последующим иглопрокалыванием и упрочнением за счет термоусадки. Поверхностная плотность нетканой основы до пропитки составляет 180—220 г/м2, толщина — 2,5—3,5 мм. Отшпальтованная на 2—3 слоя нетканая основа имеет толщину от 0,5 до 1 мм.

В мировой практике производства синтетических волокон в последние годы все более широкое распространение получают «ультратонкие» волокна (толщина 0,5—1,5 мкм, диаметр 0,5 дтекс) микрофибриллярной структуры, применение которых позволяет формировать нетканые полотна, имитирующие внешний вид и органолептику таких натуральных материалов как кожа, замша, нубук, велюр.

К наиболее важным достоинствам нетканых материалов из ультратонких волокон следует отнести высокую воздухо- и паропроницаемость, низкую объемную плотность и при этом высокую прочность, отличный текстильный гриф и мягкость, хорошие физиологические свойства, высокую износостойкость и водоотталкивающую способность. К сожалению, в современных условиях существования отрасли производства нетканых материалов у отечественных производителей нет соответствующего оборудования, позволяющего формировать нетканые полотна из «ультратонких волокон». Экспортный рынок таких волокон также весьма ограничен, до настоящего времени они производились только в Японии, Южной Корее и на Тайване.

В конце 90-х годов проводились совместные работы Института химии растворов РАН (г. Иваново) и ЦНИИПИК (г. Москва) по разработке физико-химических основ процесса формирования фибриллярной структуры синтетической кожи методом селективной экстракции. В результате проведенных исследований был предложен метод получения нетканых полотен из композиционных волокон на основе полиэтилена низкой плотности (ПЭНП) и полиэфира (ПЭ) типа «матрица-фибрилла», в процессе их терможидкостной обработки селективными растворителями (толуол, ксилол) (рис. 3). Несмотря на положительные в целом результаты этой работы, метод имеет ряд серьезных ограничений по внедрению в промышленные условия, прежде всего по экологическим аспектам, связанным с применением токсичных растворителей в сочетании с высокотемпературными режимами экстракции.

В последние годы для производства нетканых материалов находят широкое применение бикомпонентные химические волокна, состоящие из двух (или нескольких) соединенных между собой полимеров различной химической или физической структуры, расположенных друг относительно друга строго определенным образом.

В зависимости от взаимного расположения полимерных составляющих, различают следующие основные структуры бикомпонентных волокон: сегментарные (S/S), ядро-оболочка (С/С) и матрично-фибриллярные (M/F) (табл. 1).

Таблица 1: Основные типы структур бикомпонентных волокон

Бикомпонентные волокна могут перерабатываться в волокнистые полотна традиционными способами — механическим, физико-химическим и комбинированным. При этом упрочнение таких холстов осуществляется за счет точечного скрепления волокон в результате плавления низкоплавкого полимерного компонента, входящего в состав бикомпонентного волокна. Использование бикомпонентных волокон для производства нетканых материалов обеспечивает последним относительно низкую объемную плотность, высокие прочностные характеристики, способность к обратимым деформациям, высокую воздухопроницаемость и хорошие теплозащитные свойства.

Характер структуры нетканой основы и ее свойства, безусловно, оказывают существенное влияние на ряд физико-механических и гигиенических показателей синтетических кож, однако технология производства современных видов синтетических материалов в большинстве случаев предусматривает пропитку основы полимерным связующим с последующим нанесением лицевого покрытия. Таким образом, макро- и микроструктура такого материала в целом зависит от характера пленкообразования полимера в каждом из составляющих его элементов. При производстве различных видов синтетических кож для пропитки и формирования лицевых покрытий в основном используют растворы ПЗУ в органических растворителях, что связано с преимущественным получением этих полимеров методом полимеризации в растворе.

ПЗУ на основе ароматических диизоцианатов синтезируют через стадию преполимера (форполимера) при соотношении групп -NCO/OH- от 2:1 до 6:1, при этом в качестве удлинителя цепи используют короткоцепные диолы. В случае применения для синтеза ПЗУ алифатических и циклоалифатических диизоцианатов соотношение групп -NCO/OH- составляет от 2:1 до 3:1, а удлинителями цепи служат диамины.

Процесс синтеза ПЗУ сводится к предварительному получению раствора преполимера с концевыми изоцианат-ными группами в диметилформамиде (ДМФА), в который постепенно вводят удлинитель цепи. В результате взаимодействия диизоцианатов с диолами или диаминами происходит удлинение цепи макромолекул синтезируемого ПЗУ, что сопровождается ростом динамической вязкости раствора. Процесс синтеза обрывают введением в раствор моноаминов.

Выбор того или иного типа ПЗУ зависит от назначений и условий эксплуатации готового материала. Так, например, при синтезе ПЗУ для одежной искусственной кожи рекомендуется в качестве олигоэфира использовать оли-гоэтиленгликольадипинат с молекулярной массой 2000; оптимальное соотношение групп -NCO/OH- составляет 2:1. Удлинителями цепи при этом могут служить глико-ли. Для производства искусственной кожи для верха обуви требуются высокопрочные ПЗУ. В этом случае синтез ведут с использованием сложных олигоэфиров с относительно низкой молекулярной массой и при более высоком соотношении групп -NCO/OH- реагирующих компонентов.

Выбор того или иного типа ПЗУ зависит от назначений и условий эксплуатации готового материала. Так, например, при синтезе ПЗУ для одежной искусственной кожи рекомендуется в качестве олигоэфира использовать оли-гоэтиленгликольадипинат с молекулярной массой 2000; оптимальное соотношение групп -NCO/OH- составляет 2:1. Удлинителями цепи при этом могут служить глико-ли. Для производства искусственной кожи для верха обуви требуются высокопрочные ПЗУ. В этом случае синтез ведут с использованием сложных олигоэфиров с относительно низкой молекулярной массой и при более высоком соотношении групп -NCO/OH- реагирующих компонентов.

В качестве изоцианатов для синтеза ПЗУ, как правило, используют 2,4-толуилендиизоцианат (ТДИ), 1,6-гексаме-тилендиизоцианат (ГМДИ), 4,4-дифенилметандиизоциа-нат (МДИ), а также смесь 2,4- и 2,6-изомеров ТДИ в соотношении 80:20 или 65:35. Синтезированные таким образом промышленные растворы ПЗУ в ДМФА имеют концентрацию 25—30% и динамическую вязкость при температуре 25 0С от 10 до 150 Па-с. Среди стран — поставщиков ПЗУ на мировой рынок особо следует выделить Японию, США, ФРГ, Италию и Францию. В нашей стране также налажен выпуск однокомпонентных и двухкомпонентных ПЗУ для производства мягких искусственных кож для одежды и обуви. В промышленных масштабах используют такие ПЗУ как Санпрен (Япония), Эластолан (ФРГ), Мультранил (США), Витур (отечественного производства) и др.

Концентрация пропиточных растворов составляет 12—18%, динамическая вязкость — 0,8 Па-с. Рабочие растворы ПЗУ для формирования лицевого микропористого слоя имеют концентрацию порядка 25%. Пропитка нетканой основы раствором ПЗУ, фазовое разделение раствора в среде нерастворителя (осадителя), последующее структурообразование и промывка пропитанного холста осуществляется на поточных линиях (рис. 4). Аналогичные поточные линии применяют также для нанесения и структурообразования лицевых микропористых покрытий. Иногда в такие линии включают и сушильные агрегаты. В качестве осадителя для проведения процесса фазового разделения пропиточных и лицевых растворов используют воду или ее смесь с ДМФА (30% раствор ДМФА в воде).

Концентрация пропиточных растворов составляет 12—18%, динамическая вязкость — 0,8 Па-с. Рабочие растворы ПЗУ для формирования лицевого микропористого слоя имеют концентрацию порядка 25%. Пропитка нетканой основы раствором ПЗУ, фазовое разделение раствора в среде нерастворителя (осадителя), последующее структурообразование и промывка пропитанного холста осуществляется на поточных линиях (рис. 4). Аналогичные поточные линии применяют также для нанесения и структурообразования лицевых микропористых покрытий. Иногда в такие линии включают и сушильные агрегаты. В качестве осадителя для проведения процесса фазового разделения пропиточных и лицевых растворов используют воду или ее смесь с ДМФА (30% раствор ДМФА в воде).

Именно в осадительных ваннах в результате фазового разделения растворов ПЭУ в среде нерастворителя происходит образование пористой структуры полимера в межволоконном пространстве нетканого полотна, а также в структуре лицевого покрытия, которая окончательно формируется и закрепляется последующей их промывкой в воде и сушкой полуфабриката.

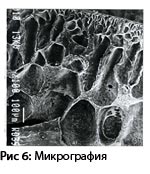

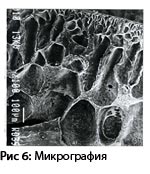

Характер пористой структуры как в нетканом полотне, так и в лицевом покрытии зависит от химической природы ПЭУ, возможных вариантов их модификации, а также условий структурообразования, промывки и сушки. Например, изменение температуры структурообразования в сторону ее повышения приводит к формированию ПЭУ-покрытий с мелкими порами ячеистого типа (рис. 5). Понижение температуры и применение жесткой осадительной ванны (воды) способствует формированию крупных сильновытянутых каплевидных сообщающихся пор и т. д. (рис. 6).

Характер пористой структуры как в нетканом полотне, так и в лицевом покрытии зависит от химической природы ПЭУ, возможных вариантов их модификации, а также условий структурообразования, промывки и сушки. Например, изменение температуры структурообразования в сторону ее повышения приводит к формированию ПЭУ-покрытий с мелкими порами ячеистого типа (рис. 5). Понижение температуры и применение жесткой осадительной ванны (воды) способствует формированию крупных сильновытянутых каплевидных сообщающихся пор и т. д. (рис. 6).

В таблице 2 приведены усредненные показатели физико-механических свойств ПЭУ синтетических кож для верха обуви, полученные согласно вышеприведенной технологии.

Таблица 2

| Поверхностная плотность, г/м2 |

500-675 |

| Разрывная нагрузка, даН |

13-25 |

| Удлинение при разрыве, % |

40-130 |

| Прочность связи полимерного покрытия с основой, lfY/cv |

1 |

| Жесткость, сН |

20-100 |

| Паропроницаемость, мг/(см2*ч) |

2,5 |

| Устойчивость к многократному изгибу, килоциклы |

200 |

Как следует из вышесказанного, современные синтетические кожи представляют собой сложные композиционные полимерные системы, поэтому неудивительно, что создание научных основ их получения и формирования изделий из них представляет довольно сложную как в научном, так и в практическом плане проблему. Сегодня эта область полимерной науки и технологии продолжаетактивно развиваться. Особое внимание при этом уделяется возможности регулирования типа образующихся пористых структур, что имеет особое значение при создании материалов с заранее заданной структурой и свойствами и способствует замене натуральных кож их синтетическими аналогами, которые нисколько не уступают, а при решении отдельных задач — и превосходят их.

Д-р тех. наук Е. С. Бокова, д-р хим. наук Г. П. Андрианова

Московский государственный университет дизайна и технологий, кафедра технологии полимерных пленочных материалов и искусственной кожи

«Полиуретановые технологии», журнал, выпуск №4 (17) / 2008

Искусственные кожи — это сложные композиционные полимерные материалы для изготовления одежды, обуви, галантерейных изделий, а также материалов технического назначения со специфическими, часто уникальными свойствами. Такая трактовка искусственных кож являлась особенностью бывшего СССР и стран Восточной Европы и не является общепринятой в мировой практике.

Искусственные кожи — это сложные композиционные полимерные материалы для изготовления одежды, обуви, галантерейных изделий, а также материалов технического назначения со специфическими, часто уникальными свойствами. Такая трактовка искусственных кож являлась особенностью бывшего СССР и стран Восточной Европы и не является общепринятой в мировой практике.  Мягкие искусственные и синтетические кожи — это, как правило, многослойные композиционные полимерные материалы, полученные в результате обработки заранее сформированной основы полимерным связующим и/или в результате нанесения полимерного связующего на заранее сформированную несущую основу. В качестве полимерного связующего используют растворы, расплавы, дисперсии, пластизоли (дисперсии в пластификаторах). Выпускной формой таких материалов являются рулоны, реже — листы. Существует бесконечное множество вариантов мягких искусственных и синтетических кож. Наиболее часто встречаются синтетические кожи, состоящие из несущего (основы) и нескольких последовательно нанесенных слоев (адгезионного, лицевого (пористого или монолитного), отделочного и др.) (рис. 1).

Мягкие искусственные и синтетические кожи — это, как правило, многослойные композиционные полимерные материалы, полученные в результате обработки заранее сформированной основы полимерным связующим и/или в результате нанесения полимерного связующего на заранее сформированную несущую основу. В качестве полимерного связующего используют растворы, расплавы, дисперсии, пластизоли (дисперсии в пластификаторах). Выпускной формой таких материалов являются рулоны, реже — листы. Существует бесконечное множество вариантов мягких искусственных и синтетических кож. Наиболее часто встречаются синтетические кожи, состоящие из несущего (основы) и нескольких последовательно нанесенных слоев (адгезионного, лицевого (пористого или монолитного), отделочного и др.) (рис. 1).  Первым подобным материалом являлся «Корфам» (производство фирмы DuPont, США), технология получения которого была разработана в 1962 г., а производственный выпуск налажен в 1964-м. «Корфам» обладал внешним видом и органолептикой, схожими с натуральной кожей, и впервые из всех известных искусственных кож имел близкое к натуральной коже значение паропроницаемости (1,5 мг/(см2-ч)).

Первым подобным материалом являлся «Корфам» (производство фирмы DuPont, США), технология получения которого была разработана в 1962 г., а производственный выпуск налажен в 1964-м. «Корфам» обладал внешним видом и органолептикой, схожими с натуральной кожей, и впервые из всех известных искусственных кож имел близкое к натуральной коже значение паропроницаемости (1,5 мг/(см2-ч)).  Поскольку современные высокопористые композиционные материалы, помимо своего традиционного для легкой промышленности использования в качестве синтетических кож для одежды и обуви, находят широкое применение для производства технических материалов, таких как высокоэффективные сорбенты, мембраны, шлифовально-полировальные материалы и т. д., должен существовать строго дифференцированный подход к формированию их структуры, обеспечивающей определенный комплекс свойств в зависимости от назначения материала. Если для синтетических кож обувного и одежного назначения необходимы высокие показатели сорбционной емкости, деформационно-прочностных свойств, хороший внешний вид, то для ионообменных полимерных сорбентов требуется лишь высокая проницаемость и сорбционная емкость, для обратноосмотических мембран — высокая селективность и проницаемость, для микропористых теплоизоляционных материалов — низкие коэффициенты теплопроводности и т. д. Несмотря на определенные различия в составе и структуре большинства известных в настоящее время синтетических кож, почти все они представляют собой сложные многослойные композиты. Эти материалы, как правило, включают волокнисто-пористую нетканую основу, пропитанную полимерным связующим, полиэфируретановое лицевое покрытие, обладающее развитой сквозной системой микропор, и отделочное полимерное покрытие для придания готовому материалу эстетических свойств и кожеподобности.

Поскольку современные высокопористые композиционные материалы, помимо своего традиционного для легкой промышленности использования в качестве синтетических кож для одежды и обуви, находят широкое применение для производства технических материалов, таких как высокоэффективные сорбенты, мембраны, шлифовально-полировальные материалы и т. д., должен существовать строго дифференцированный подход к формированию их структуры, обеспечивающей определенный комплекс свойств в зависимости от назначения материала. Если для синтетических кож обувного и одежного назначения необходимы высокие показатели сорбционной емкости, деформационно-прочностных свойств, хороший внешний вид, то для ионообменных полимерных сорбентов требуется лишь высокая проницаемость и сорбционная емкость, для обратноосмотических мембран — высокая селективность и проницаемость, для микропористых теплоизоляционных материалов — низкие коэффициенты теплопроводности и т. д. Несмотря на определенные различия в составе и структуре большинства известных в настоящее время синтетических кож, почти все они представляют собой сложные многослойные композиты. Эти материалы, как правило, включают волокнисто-пористую нетканую основу, пропитанную полимерным связующим, полиэфируретановое лицевое покрытие, обладающее развитой сквозной системой микропор, и отделочное полимерное покрытие для придания готовому материалу эстетических свойств и кожеподобности.

Выбор того или иного типа ПЗУ зависит от назначений и условий эксплуатации готового материала. Так, например, при синтезе ПЗУ для одежной искусственной кожи рекомендуется в качестве олигоэфира использовать оли-гоэтиленгликольадипинат с молекулярной массой 2000; оптимальное соотношение групп -NCO/OH- составляет 2:1. Удлинителями цепи при этом могут служить глико-ли. Для производства искусственной кожи для верха обуви требуются высокопрочные ПЗУ. В этом случае синтез ведут с использованием сложных олигоэфиров с относительно низкой молекулярной массой и при более высоком соотношении групп -NCO/OH- реагирующих компонентов.

Выбор того или иного типа ПЗУ зависит от назначений и условий эксплуатации готового материала. Так, например, при синтезе ПЗУ для одежной искусственной кожи рекомендуется в качестве олигоэфира использовать оли-гоэтиленгликольадипинат с молекулярной массой 2000; оптимальное соотношение групп -NCO/OH- составляет 2:1. Удлинителями цепи при этом могут служить глико-ли. Для производства искусственной кожи для верха обуви требуются высокопрочные ПЗУ. В этом случае синтез ведут с использованием сложных олигоэфиров с относительно низкой молекулярной массой и при более высоком соотношении групп -NCO/OH- реагирующих компонентов.  Концентрация пропиточных растворов составляет 12—18%, динамическая вязкость — 0,8 Па-с. Рабочие растворы ПЗУ для формирования лицевого микропористого слоя имеют концентрацию порядка 25%. Пропитка нетканой основы раствором ПЗУ, фазовое разделение раствора в среде нерастворителя (осадителя), последующее структурообразование и промывка пропитанного холста осуществляется на поточных линиях (рис. 4). Аналогичные поточные линии применяют также для нанесения и структурообразования лицевых микропористых покрытий. Иногда в такие линии включают и сушильные агрегаты. В качестве осадителя для проведения процесса фазового разделения пропиточных и лицевых растворов используют воду или ее смесь с ДМФА (30% раствор ДМФА в воде).

Концентрация пропиточных растворов составляет 12—18%, динамическая вязкость — 0,8 Па-с. Рабочие растворы ПЗУ для формирования лицевого микропористого слоя имеют концентрацию порядка 25%. Пропитка нетканой основы раствором ПЗУ, фазовое разделение раствора в среде нерастворителя (осадителя), последующее структурообразование и промывка пропитанного холста осуществляется на поточных линиях (рис. 4). Аналогичные поточные линии применяют также для нанесения и структурообразования лицевых микропористых покрытий. Иногда в такие линии включают и сушильные агрегаты. В качестве осадителя для проведения процесса фазового разделения пропиточных и лицевых растворов используют воду или ее смесь с ДМФА (30% раствор ДМФА в воде).  Характер пористой структуры как в нетканом полотне, так и в лицевом покрытии зависит от химической природы ПЭУ, возможных вариантов их модификации, а также условий структурообразования, промывки и сушки. Например, изменение температуры структурообразования в сторону ее повышения приводит к формированию ПЭУ-покрытий с мелкими порами ячеистого типа (рис. 5). Понижение температуры и применение жесткой осадительной ванны (воды) способствует формированию крупных сильновытянутых каплевидных сообщающихся пор и т. д. (рис. 6).

Характер пористой структуры как в нетканом полотне, так и в лицевом покрытии зависит от химической природы ПЭУ, возможных вариантов их модификации, а также условий структурообразования, промывки и сушки. Например, изменение температуры структурообразования в сторону ее повышения приводит к формированию ПЭУ-покрытий с мелкими порами ячеистого типа (рис. 5). Понижение температуры и применение жесткой осадительной ванны (воды) способствует формированию крупных сильновытянутых каплевидных сообщающихся пор и т. д. (рис. 6).